Würth France complète sa gamme de rivets pour pouvoir répondre à toutes les problématiques rencontrées par les professionnels.

Les rivets aveugles

Le rivet aveugle est un système de fixation permanent utilisé dans l’assemblage de matériaux destinés à être indémontables. Il est composé de deux parties : un corps avec une tête (aussi appelée collerette) et un clou.

Principe d’utilisation

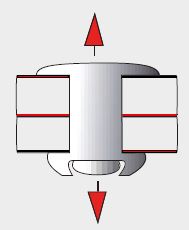

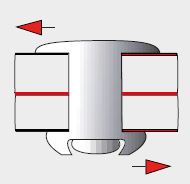

Les rivets aveugles prennent tout leur sens dans les assemblages pour lesquels l’opérateur n’a accès qu’à un seul côté des pièces à lier. En effet, ces rivets sont également connus sous le nom de « rivets à rupture de tige » car au moment de la pose, la pince à riveter tire sur le clou dont le bout renflé pénètre dans le corps (tube creux) pour réaliser le rivetage. Quand l’effort de serrage est au plus fort, le clou se casse et le rivet reste en place.

Comment choisir le bon rivet ?

Le choix d’un rivet précis dépend de 5 éléments :

1. Le type de rivet : dépend du type d’assemblage recherché.

2. La matière du clou : dépend de la charge à supporter et du degré de résistance à la corrosion.

Les matières d’un rivet sont toujours données dans l’ordre suivant : corps/clou. Exemple : un rivet alu/acier est fait d’un corps en aluminium et d’un clou en acier.

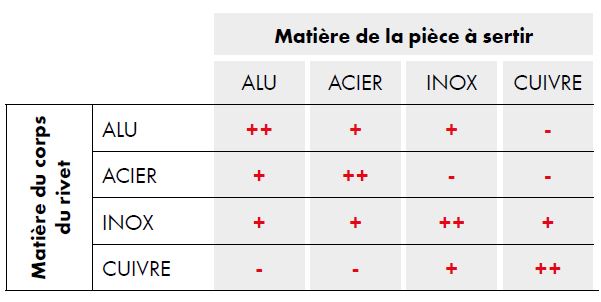

Attention, l’association de certaines matières accélère la corrosion :

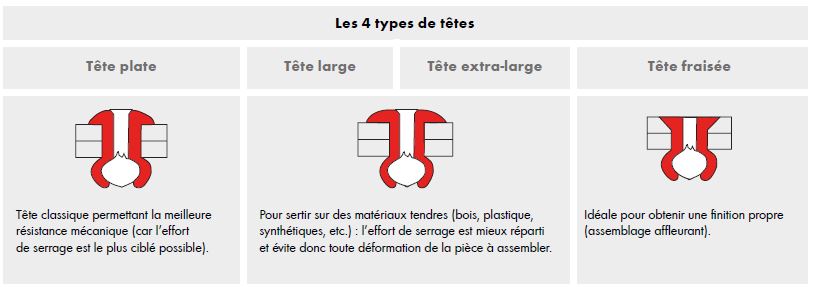

3. La finition souhaitée : détermine la forme de la tête du rivet.

4. Le diamètre du trou percé : détermine le diamètre du corps du rivet.

Règle simple : Ø du trou = Ø du corps du rivet + 0,2 mm

5. L’épaisseur totale à sertir : détermine la longueur du corps du rivet.

Attention ! Trop long, l’assemblage sera fragilisé par le dépassement de la tête. Trop court, l’assemblage sera impossible !

Règle simple pour déterminer la bonne longueur du corps : longueur du corps = épaisseur max à riveter + Ø du corps.

Exemple : pour une épaisseur à riveter de 7 mm avec un rivet de Ø 3, il faut une longueur de 7 + 3 = 10 mm.

À ces principaux éléments viennent s’ajouter le degré d’étanchéité recherché ainsi que les deux caractéristiques mécaniques ci-dessous (mesurées en Newton) :

▸ La résistance à la traction :

charge maximale que peut soutenir le rivet dans le sens longitudinal, jusqu’à sa rupture.

▸ La résistance au cisaillement :

charge maximale que peut soutenir le rivet dans le sens radial, jusqu’à sa rupture.

Présentation des différents types de rivets

Le rivet standard constitue le type de rivet le plus économique et le plus souvent utilisé dans les assemblages par rivetage.

Innovant ! ![]()

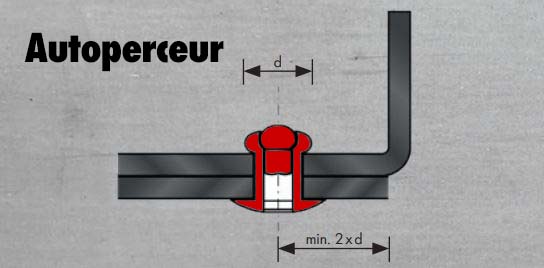

Le rivet autoperceur permet de percer et fixer en une seule étape et avec un seul outil. Soit un gain de temps de pose de 80%. Il fonctionne de la même manière que le rivet standard ci-dessus.

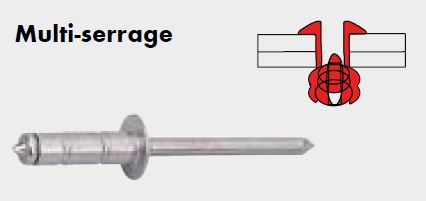

Les rivets multi-serrage ont l’avantage de s’adapter à différentes épaisseurs à sertir. Ils constituent ainsi le moyen idéal de sertir les trous mal percés et de réduire le nombre de références de rivets à garder en stock. De plus, une fois le rivetage réalisé, la tête du clou est conservée ce qui rend le rivet étanche au ruissellement d’eau. Cependant, ce type de rivet présente des résistances mécaniques légèrement inférieures à celles du rivet standard.

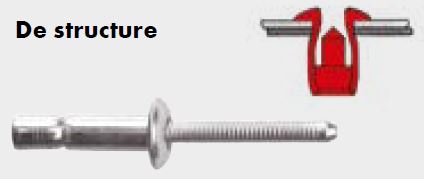

Les rivets de structure sont utilisés pour sertir des pièces sujettes aux vibrations ainsi qu’à de lourdes contraintes de cisaillement et d’arrachement. Grâce au verrouillage du clou dans le corps, ils assurent un assemblage très résistant et étanche au ruissellement d’eau, d’où leur utilisation dans le secteur de la ventilation, de l’automobile et de la tôle en général. Note : ce type de rivet doit être posé en utilisant un outil adapté.

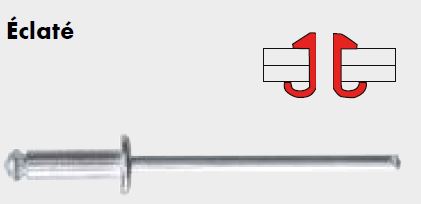

Contrairement aux autres rivets pour lesquels il est nécessaire que les pièces à assembler soient suffisamment résistantes pour ne pas être déformées, les rivets éclatés permettent de sertir des matériaux tendres ou vulnérables (plaque d’immatriculation, plastique, mousse, bois, caoutchouc, fibre de verre) grâce à leur ouverture en forme de parapluie à 4 branches qui assure une excellente répartition de la charge de serrage. La tête du clou est perdable, ce qui permet d’avoir un passage d’air. Cependant, cela peut poser problème si cette tête ne peut pas être récupérée par l’opérateur (bruit du métal qui tinte en cas de vibrations).

Tout comme les rivets éclatés, les rivets pétales permettent de sertir des matériaux tendres ou vulnérables (plastique, mousse, bois, caoutchouc, fibre de verre) grâce à leur ouverture en forme de pétale à 3 branches qui assure une bonne répartition de la charge de serrage. Quelle différence avec un rivet éclaté ? L’avantage réside dans le fait qu’une fois serti, le rivet pétale ne perd pas sa tête et ses branches ne sont pas coupantes.

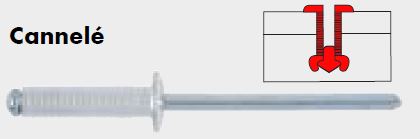

Le rivet cannelé est un rivet dont le corps est totalement recouvert de cannelures. Lors de la pose, ces dernières viennent s’agripper aux parois des matériaux à sertir. Ce rivet constitue donc un excellent système de fixation pour les assemblages dans du bois et rivetage non débouchant.

Les rivets étanches ont la particularité de retenir la tête du clou à l’intérieur du corps une fois le sertissage réalisé. Ils sont donc utilisés afin de riveter des assemblages qui doivent être étanches à l’eau. Pour assurer une parfaite étanchéité à l’eau et à la pression, il est nécessaire d’ajouter un joint torique.

Comment poser un rivet ?

- Mesurer l’épaisseur à sertir

- Percer le trou en utilisant le bon diamètre de perçage (précisé sur la fiche produit du rivet utilisé)

- Introduire le corps du rivet dans le trou percé

- Introduire le clou du rivet dans la pince à riveter et l’actionner plusieurs fois jusqu’à ce que le clou se casse

Comment retirer un rivet ?

Le rivet étant une solution de fixation permanente, il convient de le percer soigneusement en suivant les instructions ci-dessous afin de ne pas endommager les pièces assemblées et le trou percé:

▸ Munissez-vous d’une perceuse et d’un foret de même diamètre que celui du rivet.

▸ Percez la tête en visant bien le centre jusqu’à ce qu’elle se désolidarise des éléments assemblés.

▸ Retirez la tête à l’aide d’un chasse-goupille.

Bien

Super clair

Merci

Bonjour j avais une question peus on riveter un panneau de bois (OSB3) sur une plaque d acier de 2 MM d epais.

Rare de trouver un telle qualité de vulgarisation !

Bravo !